El Lean Manufacturing, también conocido como producción ajustada o producción esbelta, es un enfoque sistemático para la eliminación de desperdicios dentro de un sistema de fabricación. Su objetivo es mejorar la eficiencia y la productividad, reduciendo al mismo tiempo el costo y el tiempo de producción.

El concepto de Lean Manufacturing tiene sus raíces en el sistema de producción Toyota, que se desarrolló en Japón durante la posguerra. Este sistema se centraba en la mejora continua, la eliminación de desperdicios y la optimización de los flujos de trabajo.

Hoy en día, Lean Manufacturing se ha convertido en una práctica estándar en muchas industrias en todo el mundo, y continúa evolucionando con la adopción de nuevas tecnologías y enfoques.

En este post veremos los principios fundamentales del Lean Manufacturing, cómo se aplica en la práctica y cómo puede beneficiar a las empresas en la era de la Industria 4.0.

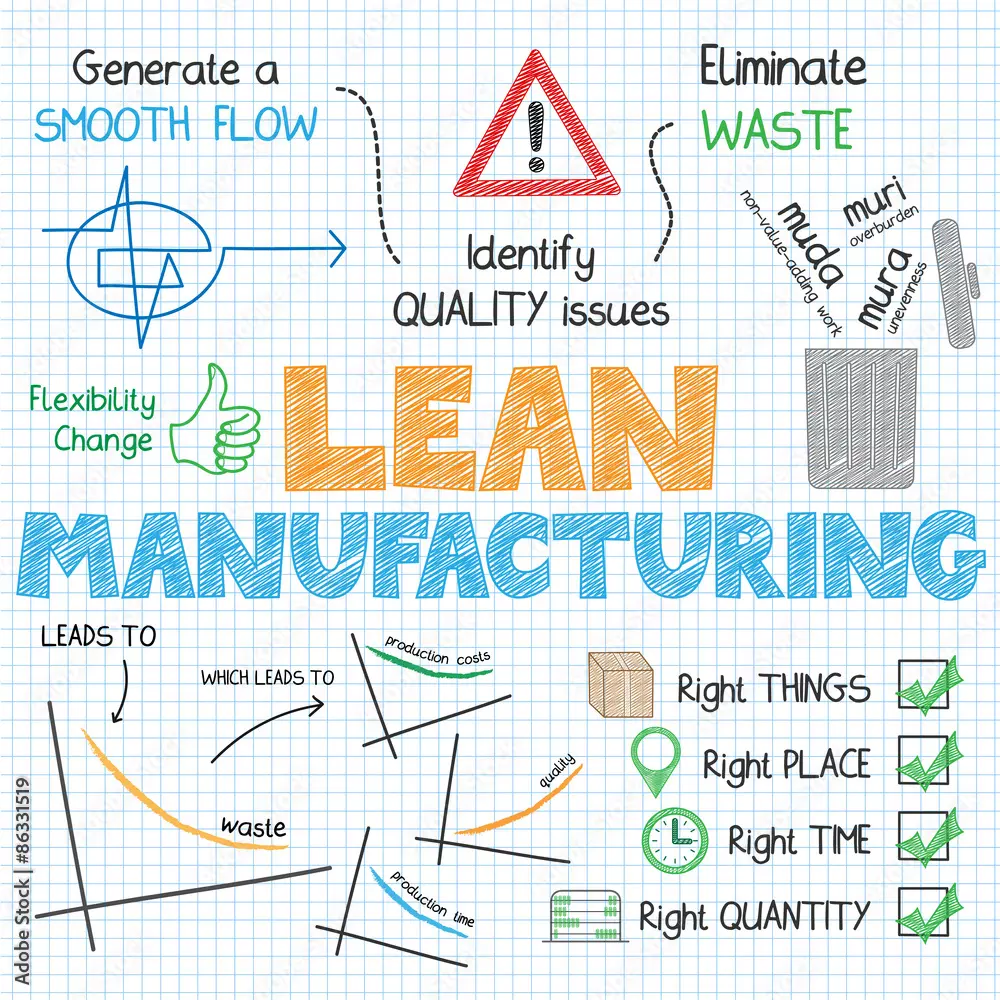

Principios del Lean Manufacturing

El Lean Manufacturing se basa en varios principios fundamentales que guían su implementación y práctica. Aquí veremos tres de los más importantes:

- Valor: en el contexto del Lean Manufacturing, el valor se define desde la perspectiva del cliente. Es lo que el cliente está dispuesto a pagar. Para maximizar el valor, las empresas deben centrarse en la creación de productos que satisfagan las necesidades y expectativas del cliente.

- Flujo de Valor: este principio se refiere a todas las actividades (tanto de valor añadido como no valor añadido) que se requieren para llevar un producto desde su concepción hasta su entrega al cliente. El objetivo es identificar y eliminar las actividades que no añaden valor, lo que se conoce como “desperdicio”, para mejorar la eficiencia.

- Flujo Continuo: en un sistema de producción ajustada, el objetivo es lograr un flujo continuo de productos a través del sistema. Esto significa minimizar las interrupciones y los retrasos para asegurar que los productos fluyan sin problemas desde la materia prima hasta el producto final.

Estos principios forman la base del Lean Manufacturing y guían su implementación en la práctica. En las siguientes secciones, exploraremos cómo estos principios se aplican en la realidad y cómo pueden ayudar a las empresas a mejorar su eficiencia y productividad.

La estructura de Lean Manufacturing

El Lean Manufacturing no es simplemente un conjunto de herramientas o técnicas, sino un sistema estructurado que se basa en la identificación y resolución de problemas.

Aquí te presento los tres pasos clave en la estructura de Lean Manufacturing:

- Identificación y evaluación de problemas: el primer paso en la implementación de Lean Manufacturing es identificar los problemas existentes en el proceso de producción. Esto puede implicar la identificación de desperdicios, ineficiencias, cuellos de botella y otras áreas de mejora.

- Estructuración de soluciones efectivas y prácticas: una vez identificados los problemas, el siguiente paso es estructurar soluciones que sean tanto efectivas como prácticas. Esto puede implicar la implementación de diversas herramientas y técnicas de Lean Manufacturing, como el mapeo del flujo de valor, el sistema Kanban, el sistema Just-In-Time, entre otros.

- Aplicación y monitorización de soluciones: después de estructurar las soluciones, el siguiente paso es aplicarlas y monitorear su efectividad. Esto puede implicar la recopilación y análisis de datos, la realización de auditorías regulares y la revisión continua de los procesos para asegurar que se mantengan eficientes y efectivos.

Herramientas y sistemas de Lean Manufacturing

El Lean Manufacturing utiliza una variedad de herramientas y sistemas para mejorar la eficiencia y reducir el desperdicio. Aquí te presento algunas de las más comunes:

- Mapeo del flujo de valor (Value Stream Mapping): Esta herramienta se utiliza para visualizar y analizar el flujo de materiales e información necesarios para llevar un producto desde su concepción hasta su entrega al cliente.

- Sistema Kanban: este sistema utiliza tarjetas (o señales) para controlar el flujo de trabajo. Cuando se completa una tarea, se mueve la tarjeta correspondiente al siguiente paso del proceso, lo que indica que se puede comenzar una nueva tarea.

- Sistema Just-In-Time (JIT): este sistema se centra en la producción de lo que se necesita, cuando se necesita, y en la cantidad necesaria. El objetivo es reducir el inventario y el desperdicio.

- 5S: esta es una metodología que se utiliza para organizar y mantener el lugar de trabajo. Las 5S son: Seiri (clasificación), Seiton (orden), Seiso (limpieza), Seiketsu (normalización), y Shitsuke (disciplina).

- Kaizen: esta es una filosofía de mejora continua. Implica la identificación y resolución de problemas de forma continua, con el objetivo de mejorar la eficiencia y la calidad.

El Lean Manufacturing es muy importante dentro de sectores como el logístico, fabricación o en gestión de recursos. En IEP conocemos la importancia de saber emplear a fondo las herramientas de este sistema y es por eso que, en nuestro máster MBA de Supply Chain Management & Logistics recibirás una formación completa en este ámbito.

Ven ya al Instituto Europeo de Posgrado y comienza ya a labrar tu futuro. ¡Contáctanos!